Solid Carbide roughing End Mill

Mga tampok

1. Mataas na rate ng pag-alis ng materyal: Ang Tungsten carbide roughing end mill ay idinisenyo na may mas kaunting flute kumpara sa karaniwang end mill. Nagbibigay-daan ito para sa mas malaking pag-load ng chip at mas agresibong pagkilos ng pagputol, na nagreresulta sa mas mataas na mga rate ng pag-alis ng materyal. Ang mga ito ay mainam para sa mabilis na pag-alis ng malalaking halaga ng materyal sa mga roughing operations.

2. Mataas na tigas at resistensya ng pagsusuot: Ang Tungsten carbide ay kilala sa pambihirang tigas at paglaban nito sa pagsusuot. Ginagawa nitong lubos na matibay ang mga roughing end mill na gawa sa tungsten carbide, kahit na sa paggawa ng mga matitigas na materyales tulad ng hindi kinakalawang na asero, alloy steel, o cast iron.

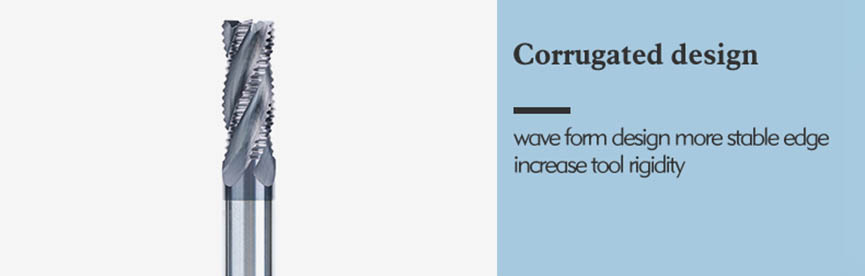

3. Disenyo ng magaspang na ngipin: Ang mga roughing end mill ay kadalasang nagtatampok ng mas malaki at mas malawak na espasyo sa pagputol ng mga ngipin kumpara sa ibang mga end mill. Nakakatulong ang disenyong ito upang makamit ang mahusay na paglikas ng chip at pinipigilan ang pagbara ng chip, na tinitiyak ang maayos na operasyon ng pagputol.

4. Mga chip breaker: Ang ilang tungsten carbide roughing end mill ay maaaring may mga chip breaker o chip splitter sa mga cutting edge. Nakakatulong ang mga feature na ito na hatiin ang mahahabang chips sa mas maliliit, mas madaling pamahalaan, na nagpo-promote ng mas mahusay na paglikas ng chip at binabawasan ang panganib ng pagkasira ng workpiece.

5. Mataas na paglaban sa init: Ang mataas na temperatura na resistensya ng tungsten carbide ay nagbibigay-daan sa mga roughing end mill na makatiis sa init na nalilikha sa panahon ng mabigat na pag-alis ng materyal. Ang paglaban sa init na ito ay nakakatulong upang maiwasan ang pagpapapangit ng tool o napaaga na pagkabigo ng tool, na tinitiyak ang mas mahabang buhay ng tool.

6. Variable helix o variable pitch design: Ang ilang roughing end mill ay may variable na helix o variable pitch na disenyo sa kanilang mga flute. Nakakatulong ang feature na ito na bawasan ang chatter at vibration sa panahon ng proseso ng pagputol, na nagreresulta sa pinabuting surface finish at nadagdagan ang katatagan ng tool.

7. Mga opsyon sa patong: Ang mga roughing end mill ay maaaring lagyan ng iba't ibang coatings, tulad ng TiAlN, TiCN, o AlTiN. Pinapahusay ng mga coatings na ito ang pagganap ng tool sa pamamagitan ng pagbabawas ng friction, pagtaas ng daloy ng chip, at pagpapabuti ng wear resistance. Ang tamang pagpili ng patong ay nakasalalay sa partikular na aplikasyon at materyal ng workpiece.

8. Matatag na konstruksyon: Ang mga tungsten carbide roughing end mill ay itinayo na may matibay at matibay na konstruksyon upang mapaglabanan ang mga hinihingi ng mga operasyon ng roughing. Ang mga ito ay idinisenyo upang mahawakan ang mataas na puwersa ng pagputol at magbigay ng katatagan sa panahon ng mabigat na pag-alis ng materyal.

9. Mga opsyon sa Shank: Available ang mga tungsten carbide roughing end mill na may iba't ibang mga opsyon sa shank, kabilang ang mga straight shank, Weldon shanks, o Morse taper shanks. Ang pagpili ng shank ay depende sa tool holder ng makina at sa mga partikular na kinakailangan ng setup ng machining.

10. Mga geometry ng tool: Ang mga roughing end mill ay maaaring magkaroon ng mga partikular na tool geometries upang ma-optimize ang pagganap ng pagputol. Maaaring kabilang sa mga geometries na ito ang tumaas na diameter ng core, reinforced corner radii, o mga espesyal na paghahanda sa gilid upang mapahusay ang lakas at performance ng tool sa panahon ng roughing operations.

Pagpapakita ng detalye

PABRIKA